Cięcie plazmowe

2 września 2016

Cięcie plazmą polega na stapianiu i wyrzucaniu materiału ze szczeliny silnie skoncentrowanym łukiem plazmowym.

Pozwala na cięcie wszystkich materiałów dobrze przewodzących prąd.

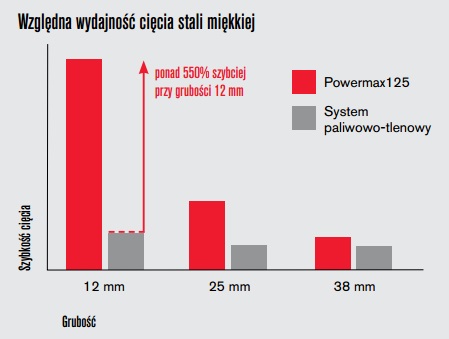

Przewaga cięcia plazmą nad cięciem paliwowo-tlenowym:

- Szybkość i wydajność:

- Oszczędność czasu poświęconego na wstępne podgrzewanie (nie jest potrzebne).

- Zdolność do cięcia kilku warstw stali (tnie więcej niż jedną płytę stalową jednocześnie).

- Skrócenie czasu potrzebnego na operacje pomocnicze (cięcie plazmą daje stosunkowo gładkie krawędzie i brak kożucha żużlowego).

- Znacznie mniejsza strefa przegrzania w związku z wyższą szybkością cięcia.

- Koszt – metr cięcia stali systemem plazmowym jest tańszy niż paliwowo-tlenowym.

- Różnorodność materiałów – plazmą można w efektywny sposób ciąć wszystko co przewodzi prąd elektryczny (stal niskowęglowa, stal nierdzewna, stopy aluminium, miedź, mosiądz).

- Bezpieczeństwo – w procesie cięcie plazmą nie używa się gazów łatwopalnych ani wybuchowych – wymagane jest jedynie sprężone powietrze i prąd elektryczny.

- Łatwość użycia i szkolenia – cięcie plazmą jest łatwe w zastosowaniu – operator może nauczyć się obsługi urządzenia w kilka minut

Przewaga cięcia plazmą nad cięciem paliwowo-tlenowym w systemach zmechanizowanych:

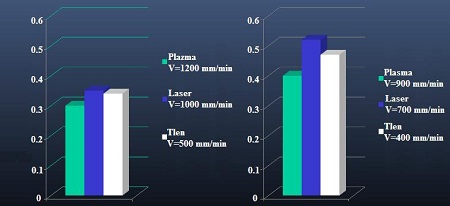

- zwiększona jakość cięcia stali o grubości do 25 mm

- znacznie zwiększona wydajność

- obniżone koszty w odniesieniu do długości cięcia

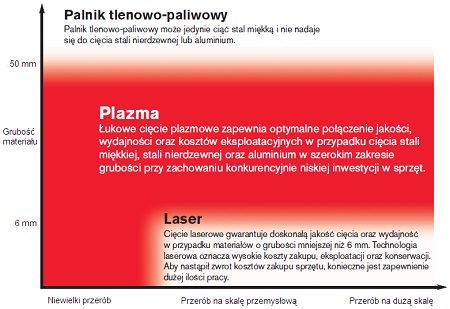

Cięcie plazmą zajęło w procesach technologicznych bardzo silną pozycję i przestało być traktowane tylko jako konieczność przy obróbce materiałów metalowych, których cięcie gazowe jest niemożliwe, jak np. stale CrNi, miedź i aluminium, lecz znalazło rozszerzone zastosowanie również dla konstrukcyjnych stali węglowych.

W zależności od rodzaju i grubości ciętego materiału, a także mocy źródła prądu, do dyspozycji jest cały szereg różnych wariantów procesów cięcia, które w istocie różnią się budową palników plazmowych oraz zastosowanym materiałem katody.

Niewątpliwą zaletą cięcia plazmą jest duża szybkość procesu, co jest szczególnie widoczne przy obróbce blach o mniejszych grubościach. Bardzo trudnym jest dokładne, z góry, określenie szybkości cięcia. Jak uczy nas praktyka, dane podawane przez producentów maszyn, są zazwyczaj wartościami maksymalnymi. Użytkownicy maszyn pracują przy zredukowanych szybkościach cięcia, głównie w celu poprawienia jakości cięcia oraz w celu ograniczenia zjawiska przyklejania żużla i zmniejszenia zużycia katod i dysz. Przy wyższych napięciach łuku, katody i dysze są bardziej obciążone i wskutek tego skrócona zostaje ich żywotność.

Cięcie plazmą tlenową:

Możliwość cięcia stali węglowej do 70 mm

ZALETY

- Duża szybkość cięcia

- Minimalne koszty czyszczenia

- Dobra jakość krawędzi

- Nie trzeba wstępnie podgrzewać

- Mała strefa wpływu ciepła

- Niski koszt cięcia 1 mb

WADY

- Wysoka inwestycja kapitałowa

- Stosunkowo wysoki koszt części szybkozużywalnych

- Ograniczona grubość cięcia

Cięcie plazmą precyzyjną tlenową:

Możliwość cięcia stali węglowej do 50 mm

ZALETY

- Wysoka jakość cięcia

- Wyższa precyzja niż przy cięciu plazmą konwencjonalną

- Niższy koszt kapitałowy inwestycji niż przy porównywalnym laserze

- Minimalne plaźmie konwencjonalnej

- Mała strefa wpływu ciepła

- Niski koszt cięcia 1m

WADY

- Niższa prędkość cięcia w porównaniu do plazmy konwencjonalnej

- Wyższe koszty części szybkozużywalnych

- Ograniczona grubość cięcia

- Wymagana precyzyjna kontrola ruchu palnika

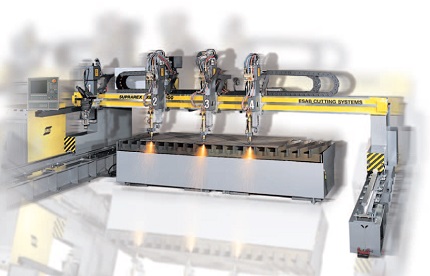

APLIKACJA – PORTALOWE CIĘCIE PLAZMOWE

ZASTOSOWANIE:

Cięcie plazmowe:

- cienkie blachy (ok. 5mm stal węglowa) do produkcji kotłów na paliwa stałe

SPECYFIKACJA:

- portal ESAB EAGLE 2000

- źródło prądu ESAB M3 201 z palnikiem plazmowy PT-36 (jeden system plazmowy wykonujący: znakowanie, cięcie precyzyjne, cięcie produkcyjne)

KORZYŚCI:

- Skrócenie czasu cięcia 1 elementu – cykl wykroju całej blachy trwa niecałe 30 minut

- Optymalizacja – dzięki zastosowaniu dodatkowego oprogramowania można łatwo dostosować wykrój blachy, by zminimalizować odpad

- Wysoka jakość cięcia – nie ma potrzeby poprawiania krawędzi – są gotowe do spawania

- Brak potrzeby ciągłej kontroli pracy maszyny – operator w czasie trwania cyklu cięcia może wykonywać dodatkowe czynności

Chcesz wiedzieć więcej na temat cięcia plamowego?

Może chcesz, byśmy dobrali dla Ciebie kompletne rozwiązanie?

Skontaktuj się z nami za pomocą poniższego formularza.