Cykl artykułów „oszczędność” – Monitorowanie i rejestrowanie parametrów spawania

10 marca 2022

Monitorowanie i rejestrowanie parametrów spawania – proste narzędzie, dzięki któremu oszczędzisz

W dzisiejszych czasach i przy rosnących kosztach produkcji nie tylko każdy z nas dokładniej analizuje swoje wydatki. Robi to też każda firma. Te najlepsze już wiedzą, że drogą do rozsądnych oszczędności wcale nie jest cięcie kosztów i kupowanie tańszych materiałów, czy urządzeń a zwiększenie produktywności. Idealnie by było, gdyby wraz z zakupem nowego, dobrego sprzętu i zatrudnieniem doświadczonych spawaczy wszystko szło gładko i prosto. Niestety nie zawsze tak jest. Skąd się to bierze?

Z pomocą przychodzą coraz bardziej zaawansowane systemy monitorowania, które nie ominęły także branży spawalniczej. Nie chodzi tutaj o monitoring w rozumieniu obiektywu kamery skierowanego na ręce każdego pracownika. Mamy tutaj na myśli zbieranie danych, które posłużą potem do analizy samego procesu spawania.

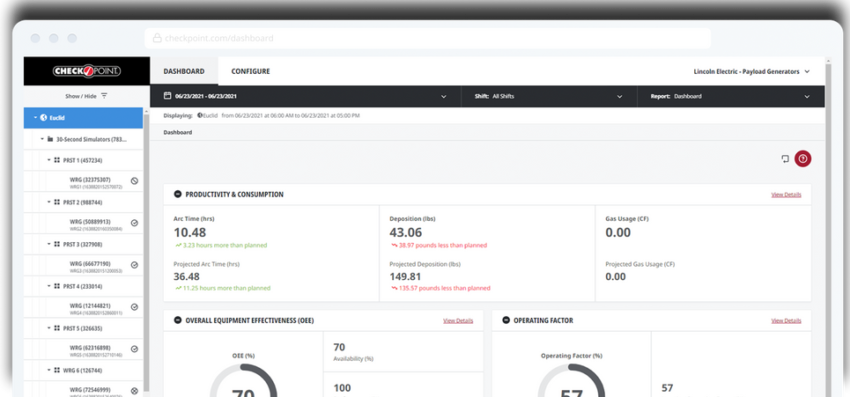

Na przykładzie systemu „Checkpoint” firmy Lincoln Electric przedstawiamy takie rozwiązanie.

Kontrola wydajności

Wyobraź sobie spawaczy, którzy setki razy w ciągu dnia zajarzają łuk. W przypadku spawania metodą MIG/MAG w tym momencie nie rzadko dochodzi do powstawiania odprysków, które potem trzeba zeszlifować. Ma to wpływ na wydajność oraz koszty pracy, gdyż powoduje konieczność dodatkowego zaangażowania spawacza oraz dodatkowych materiałów ściernych. Kontrola tego typu sytuacji pozwoli zwiększyć wydajność i usprawnić pewne elementy procesu.

Chceckpoint może mieć wiele różnych zastosowań w zależności od celów i potrzeb. Na podstawie zebranych danych możliwa jest ocena czasu i jakości pracy poszczególnych spawaczy. W ten sposób sprawdzisz ilości zajarzeń łuku, rodzaj zużytego drutu oraz zweryfikujesz ustawienia podczas spawania. Takie dane i wiele więcej uzyskasz z każdego urządzenia, o ile jest ono podłączone do systemu.

Dzięki statystykom z danej zmiany lub dnia ocenisz, jaki czynnik powoduje obniżenie wydajności pracy i ustalisz, co należy usprawnić.

Główny spawalnik będzie w stanie z większą dokładnością zaplanować na przykład ilość zużywanego materiału. Bazując na tym, ile materiału zostało przekazane, można ustawić alerty, które poprzez wiadomość przesłaną na pocztę e-mail poinformują nas o konieczności dokonania zamówienia.

Bezpieczeństwo danych

Zbieranie danych jest możliwe tylko przez powołane do tego osoby. Wystarczy określić, kto jest uprawniony do przeglądu i analizowania dokumentów. Sama obsługa jest prosta. Nie jest konieczne zatrudnianie dodatkowego pracownika do obsługi takiego systemu, nie potrzeba specjalistycznego oprogramowania, czy superkomputera. Jedyne, co jest wymagane, to dostęp do internetu.

Program jest łatwy w użyciu. Wystarczy zalogować się w danym miejscu i czasie, żeby zobaczyć postępy w pracy spawacza. Jest kompatybilny ze smartfonami, tabletami, laptopami i komputerami stacjonarnymi. Co więcej, nie musisz martwić się o to, że tak ważne dane wyciekną na przykład do Twojej konkurencji, gdyż są szyfrowane a użytkownicy są uwierzytelniani. Eksport raportów w różnych formatach jest możliwy do późniejszej pracy także w trybie offline.

Podsumowując, jeśli jesteś zainteresowany poprawieniem wydajności pracy w swojej firmie, warto zastanowić się nad kompleksowym zebraniem i przeanalizowaniem danych. Dzięki temu będziesz w stanie ocenić pracę poszczególnych pracowników, sprzętu, materiałów. Na tej podstawie wykluczysz z procesu te elementy, które generują koszty, bez konieczności przeprowadzenia wcześniejszych rewolucji w funkcjonowaniu firmy, czy inwestowania w nową, kosztowną infrastrukturę informatyczną. Oszczędności są w zasięgu Twojej ręki. Sięgnij po nie!

Źródło:

1. wiedza własna

2. https://www.lincolnelectric.com/en/

UK

Chcesz dowiedzieć się więcej na temat monitorowania procesu spawania?

Może potrzebujesz pomocy w wyborze odpowiedniego rozwiązania?

Skontaktuj się z nami za pomocą poniższego formularza.