PRACA W SPAWALNICTWIE Jak odczytywać oznaczenia na certyfikacie spawalniczym?

22 października 2015

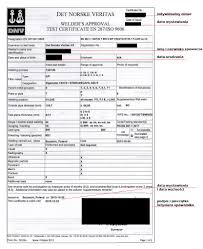

Jak odczytać oznaczenia na certyfikacie spawalniczym? Na co zwracać uwagę?

Każdy spawacz, niezależnie od tego, czy planuje pracować w Polsce, czy za granicą powinien legitymować się certyfikatem spawalniczym.

Każdy certyfikat bazuje na popularnych, uniwersalnych na całym świecie oznaczeniach oraz na indywidualnych oznaczeniach.

Indywidualne oznaczenia to przede wszystkim:

1. Numer certyfikatu – każdy certyfikat posiada swój indywidualny numer

2. Dane spawacza (imię, nazwisko, data urodzenia)

3. Data wystawienia i wygaśnięcia certyfikatu

Dodatkowo każdy certyfikat jest opatrzony w podpis i pieczątkę inżyniera spawalnika, który ten certyfikat wystawia.

Uniwersalne oznaczenia ma każdy certyfikat spawalniczy. Są one czytane tak samo w Polsce, jak i za granicą. Oznaczenia certyfikatu spawalniczego zostaną omówione poniżej na przykładzie.

Większość certyfikatów poza przednią częścią posiadają też tył, gdzie znajduje się tabela, w której spawacz nie rzadziej, niż raz na pół roku powinien mieć wbitą przez spawalnika w zakładzie pracy pieczątkę wraz z datą i podpisem osoby upoważnionej. Należy o tym pamiętać i przypominać pracodawcy, gdyż w przypadku zmiany pracy jest to dla przyszłego pracodawcy potwierdzenie, że spawacz nie tylko posiada ważny certyfikat, ale także cały czas pracuje w zawodzie. Czyli mówiąc kolokwialnie, że certyfikat nie był cały czas trzymany w szafie, podczas, gdy spawacz był zatrudniony w innym zawodzie.

Niektóre certyfikaty miejsce na pieczątki od pracodawcy ma z przodu.

Warto także wiedzieć, że certyfikat jest wystawiany na dwa lata. Po upływie tego czasu traci swoją ważność i konieczne jest wyrobienie nowego certyfikatu spawalniczego.

Przykład oznaczenia:

| PN-EN | 141 | T | BW | 10 | nm | t1.0 | D150 | HL045 | ss nb |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Ad 1. Norma według której odbył się egzamin:

PN-EN 287-1:2007 Stal

PN-EN 9606-2 Aluminium i stopy aluminium

PN-EN 9606-3 Miedź i stopy miedzo

PN-EN 9606-4 Nikiel i stopy niklu

PN-EN 9606-5 Tytan i stopy tytanu, cyrkon i stopy cyrkonu

Ad 2. Numer procesu spawania zgodny z PN-EN ISO 4063:

Metoda 111 – spawanie łukowe elektrodą otuloną (MMA) – opis metody w zakładce technologie.

Metoda 114 – spawanie łukowe samoosłonowym drutem proszkowym

Metoda 121 – spawanie łukiem krytym drutem elektrodowym

Metoda 131 – spawanie elektrodą topliwą w osłonie gazów obojętnych (MIG) – opis metody w zakładce technologie.

Metoda 135 – spawanie elektrodą topliwą w osłonie gazów aktywnych (MAG)

Metoda 136 – spawanie drutem proszkowym w osłonie gazu aktywnego

Metoda 137 – spawanie drutem proszkowym w osłonie gazu obojętnego

Metoda 141 – spawanie nietopliwą elektrodą wolframową w osłonie gazów obojętnych (TIG)

Metoda 15 – spawanie plazmowe (PAW)

Metoda 311 – spawanie acetylo-tlenowe

Ad 3. Rodzaje złącza egzaminacyjnego

P blacha

T rura

Ad 4. Rodzaj spoiny

BW spoina czołowa

FW spoina pachwinowa

Ad 5. Grupy materiałowe wg. ISO/TR 15608:

1.1 Stale o minimalnej granicy plastyczności ReH ≤ 275 N/mm2

1.2 Stale o minimalnej granicy plastyczności 275 N/mm2 < ReH ≤ 360 N/mm2

1.3 Drobnoziarniste stale normalizowane o ReH > 360 N/mm2

1.4 Stale o podwyższonej odporności na korozję

2 Drobnoziarniste stale przerobione termo-mechanicznie i staliwa o minimalnej granicy plastyczności ReH > 360 N/mm2

3 Stale ulepszane cieplnie i utwardzane dyspersyjnie za wyjątkiem stali nierdzewiejących o ReH > 360 N/mm2

4 Stale Cr-Mo-(Ni) z niską zawartością wanadu, o zawartości Mo ≤ 0,7% i V ≤ 0,1%

5 Stale Cr-Mo bez zawartości wanadu i o zawartości C ≤ 0,35%

6 Stale Cr-Mo-(Ni) z dużą zawartością wanadu

7 Stale ferrytyczne, martenzytyczne lub utwardzane dyspersyjnie stale nierdzewiejące o zawartości C ≤ 0,35% i 10,5% ≤ Cr ≤ 30%

8 Stale austenityczne

9.1 Stale niklowe o zawartości Ni ≤ 3,0%

9.2 Stale niklowe o zawartości 3,0% < Ni ≤ 8,0%

9.3 Stale niklowe o zawartości 8,0% < Ni ≤ 10,0%

10 Nierdzewne stale austenityczno-ferrytyczne (stale Duplex

Ad 6. Materiał dodatkowy

nm bez materiału dodatkowego

A otulina kwaśna

B otulina zasadowa lub drut proszkowy zasadowy

C otulina celulozowa

M drut proszkowy z proszkiem metalicznym

P drut proszkowy rutylowy – z szybko krzepnącym żużlem

R otulins rutylowa lub drut proszkowy rutylowy – z wolno krzepnącym żużlem

RA otulina rutylowo-kwaśna

RB otulina rutylowo-zasadowa

RC otulina rutylowo-celulozowa

RR otulina rutylowa (grubootulona)

S drut lity lub pręt

V drut proszkowy rutylowy lub zasadowo/fluorkowy

W drut proszkowy zasadowo/fluorkowy, z wolno krzepnącym żużlem

Z druty proszkowe innego typu

Y drut proszkowy zasadowo/fluorkowy, z szybko krzepnącym żużlem)

Ad 7. Grubość złącza egzaminacyjnego blachy lub ścianki rury t [mm]

np. t – 1.0mm

Ad 8. Średnica zewnętrzna rury złącza egzaminacyjnego D [mm]

np. D – 150mm

Ad 9. Pozycje spawania wg PN-EN ISO 6947

PA podolna

PB poboczna

PC naścienna

PD okapowa

PF pionowa, z dołu do góry

PG pionowa, z góry na dół

H-L045 Rura, Oś: pochylona; Spoina: z dołu do góry

J-L045 Rura, Oś: pochylona; Spoina: z góry na dół

Ad 10. Sposób wykonania złącza egzaminacyjnego

bs spawanie dwustronne

ss spawanie jednostronne

nb spawanie bez podkładki

mb spawanie na podkładce

sl spawanie jednościegowe (tylko dla spoin pachwinowych)

ml spawanie wielościegowe (tylko dla spoin pachwinowych)

rw spawanie techniką w prawo (tylko dla metody 311)

lw spawanie techniką w lewo (tylko dla spoin pachwinowych)