Zalety i wady drutów proszkowych z rdzeniem metalicznym

16 sierpnia 2023

Dowiedz się więcej na temat drutów proszkowych. Poznaj ich zalety i wady

W dzisiejszym świecie druty proszkowe z rdzeniem metalicznym zyskują na popularności. Producenci mają do wyboru szeroką gamę procesów spawalniczych i materiałów eksploatacyjnych, a każdy z nich ma wiele zalet i wad. Zanim jednak podejmiesz decyzje zakupowe, musisz wziąć pod uwagę umiejętności spawacza, sprzęt, dostępność materiałów eksploatacyjnych, kwestie środowiskowe i ekonomiczne. Drut proszkowe to w uproszczeniu rurka wypełniona proszkiem z metali, stopów i stabilizatorów łuku. Korzystanie z niego zapewnia wyższe cykle pracy, większe prędkości spawania, mniejszą ilość dymu spawalniczego i lepszą efektywność. Poniżej przyjrzymy się zaletom i wadom drutów proszkowych, aby pomóc Ci określić, czy są one odpowiednie dla Twoich potrzeb w zakresie produktywności i rentowności.

Zalety drutów proszkowych z rdzeniem metalicznym

Wysoka efektywność stapiania

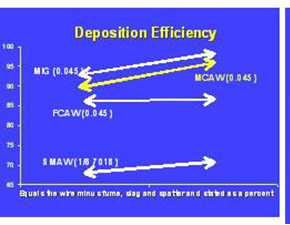

Na wysoką efektywność stapiania materiału ma wpływ stosunek masy stapianego materiału do masy elektrody (lub drutu) zużytej do wykonania spoiny. Im efektywniejszy jest proces stapiania, tym mniejsza jest ilość zmarnowanego materiału. Dzięki stabilnemu łukowi, małej ilości odprysków i osadzającego się żużla, druty proszkowe z rdzeniem metalicznym zapewniają wydajność w zakresie stapiania w zakresie 92-98%.

Jest to to także zasługa mieszanki gazów osłonowych z wysoką zawartością argonu. Zmiana tej mieszanki może wpłynąć na ostateczną efektywność stapiania.

Wysoka wydajność stapiania

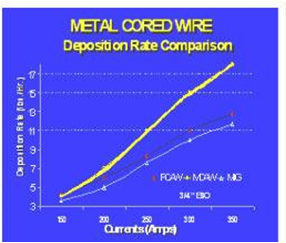

Szybkość stapiania jest mierzona w ilości stopionego metalu w określonym przedziale czasowym. Szybkość wraz z dużą efektywnością stapiania są głównymi wyznacznikami decydującymi o tym, czy inwestycja w dane materiały eksploatacyjne jest opłacalna.

Dla drutów proszkowych z rdzeniem metalicznym wartość tą wyraża się w kg/godz. Ich cechą jest to, że są najbardziej wydajne, spośród wszystkich materiałów spawalniczych. Niektóre druty mogą osiągnąć szybkość stapiania nawet na poziomie 5,4-6,4 kg/godz dla drutu o średnicy 1,2 mm. Dla porównania druty lite do spawania MIG osiągają szybkość 3,6-4,5 kg/godz.

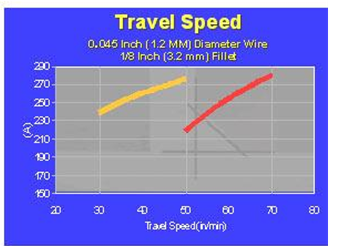

Duża szybkość stapiania, w połączeniu z wysoką wydajnością i małą ilością wytracającego się żużla sprawiają, że ten rodzaj drutu sprawdzi się przy wyższych prędkościach przejścia. Oznacza to większą produktywność, a więc mniejsze koszty dla firmy.

Wysokie cykle pracy i szybsze przejazdy

W przypadku nieprzerwanego spawania drutem proszkowym cykl pracy wzrasta do 50% albo do 30 minut na każdą godzinę spawania pod zadanym obciążeniem.

Z kolei cykl pracy w przypadku elektrod SMAW to jedynie 20% cyklu lub 12 minut na godzinę spawania pod zadanym obciążeniem.

Jest to jeden z czynników, który powoduje, że spawanie zautomatyzowane lub zrobotyzowane, jest takie atrakcyjne.

Wraz ze wzrostem cyklu pracy przychodzi wzrost szybkości posuwu. Spawanie zautomatyzowane ogranicza się tylko do dostarczenia części do stanowiska spawalniczego oraz kontrolowania i ewentualnego ustawienie prędkości przejazdu. Tylko druty proszkowe są w stanie zapewnić odpowiednią prędkość posuwu i długi cykl pracy, bez utraty wyglądu i właściwości spoiny oraz głębokości penetracji. Ma to bezpośrednie przełożenie na obniżenie kosztów produkcji.

Mniej rozprysków, mniej wytracającego się żużlu

Druty proszkowe z rdzeniem metalicznym charakteryzują się brakiem żużlu i małą ilością odprysków, które później łatwo usunąć. Przyspiesza to znacznie pracę, gdyż niweluje konieczność jego usuwania po każdym przejściu spawania. Jest to szczególnie ważne w sytuacjach, kiedy gotowy, wspawany element całościowo podlega następnie czyszczeniu z odprysków i malowaniu, ponieważ czyszczenie takiego gotowego elementu wiąże się ze znaczącym kosztem.

Potencjalnie niższe koszty

W przypadku spoiwa nie jest ważny jego koszt w przeliczeniu na masę a ile kosztuje za kilogram w użyciu. Zakładając spawanie drutem E70S-6 MIG o grubości 1,4 mm, przy prędkości podawania drutu 0,18 m/s (425in/min), napięciu 24,5 V i 1,8 m/min (70 in/min). Zmiana na drut proszkowy z rdzeniem metalicznym, przy zachowaniu takich samych parametrów spawania uzyskaliśmy wartość 2,44 m/min (85in/min), co daje wzrost o 20%. Spowodowało to nie tylko szybsze przejazdy, ale też doprowadziło do zmniejszenie ilości koniecznych napraw o 10%.

W innym przypadku zastosowano drut lity ER409Cb o średnicy 1,0 mm, do spawania MIG z pulsem, przy 180 A, napięciu 20 V i prędkości posuwu 0,48 m/min (19.6 in/min) dla cienkościennej rury. Przy zmianie na drut proszkowy EC409Cb o średnicy o średnicy 1,2 mm przy spawaniu pulsem przy 190 A, 21 V i prędkości przesuwu 0,72 m/min (27.5 in/min). Zmiana spowodowała nie tylko szybszy przesuw, ale także lepsze wypełnienie. Efektem była mniejsza ilość niezgodności spawalniczych i konieczność przerabiania części w trybie offline. Rezultat? Wzrost produkcji o 40%, niższe koszty materiałów eksploatacyjnych na kilogram w użyciu a także niższe koszty późniejszej konserwacji i napraw.

Wady drutów proszkowych z rdzeniem metalicznym

Koszt inwestycji w automatyzację procesów

Aby w pełni wykorzystać właściwości drutu proszkowego z rdzeniem metalicznym, konieczna jest inwestycja w automatyzację lub robotyzację w firmie. Dodatkowo niezbędne jest doświadczenie w programowaniu robota, ze względu na zwiększenie płynności jeziorka spawalniczego. Dotyczy to na przykład spawania rur o małej średnicy, gdzie położenie palnika względem części jest bardziej czułe w przypadku drutu proszkowego z rdzeniem metalicznym. Ponadto, ponieważ proces generuje więcej ciepła i większe ilości promieniowania, zautomatyzowany system zapewnia pracownikom większe bezpieczeństwo.

Konieczność dopasowania wyposażenia

W celu wykorzystania wszystkich możliwości pozycjonowania drutem proszkowym z rdzeniem metalicznym, takim jak lity drut MIG, konieczne jest spawanie łukiem zwarciowym lub pulsem. Niestety wiele urządzeń nie ma programu przeznaczonego do spawania tego rodzaju drutami. Wprawdzie nie jest to warunek konieczny, jednak poprawia to znacznie wydajność spawania. Jeśli chcemy osiągnąć jak najlepsze wyniki, oznacza to, że producent sprzętu będzie musiał dokonać regulacji i modyfikacji programu w źródle zasilania.

Mniejsza przepustowość na linii produkcyjnej

Znaczący wzrost produktywności i przepustowości na jednym stanowisku zostanie zniweczony, jeśli kolejne stacje na linii nie będą w stanie obsłużyć dodatkowych części. Rozważając podniesienie ilości produkowanych części na godzinę, które można osiągnąć wdrażając drut proszkowy z rdzeniem metalicznym, należy wziąć pod uwagę wszystkie stanowiska na linii produkcyjnej – czy będą one w stanie obsłużyć większą ilość części.

Podsumowując: Wybór odpowiedniego spoiwa do danego zadania to decyzja o kluczowym znaczeniu, którą należy dokładnie rozważyć. Jednak wiedza o tym, kiedy ma sens stosowanie drutu proszkowego, może pomóc zwiększyć produktywność i zaoszczędzić pieniądze, pozwalając na bardziej wydajne spawanie, nakładanie większej ilości stopiwa, zmniejszenie problemów z jakością i poświęcenie mniej czasu na czyszczenie.

Chcesz dowiedzieć się więcej na temat materiałów spawalniczych?

Może potrzebujesz pomocy w wyborze odpowiedniego rozwiązania?

Skontaktuj się z nami za pomocą poniższego formularza.