Główne nieprawidłowości w procesie cięcia

19 października 2016

Poniższe porady wskazują kilka rozwiązań pomagających poprawić jakość cięcia. Jest ważne, aby wykonywać próby pracy zgodnie z zaleceniami — ponieważ często występuje wiele różnych czynników mających wpływ na jakość cięcia:

- Typ maszyny (przykłady: stół XY, przebijarka)

- System cięcia plazmą (przykłady: zasilacz, palnik, materiały eksploatacyjne)

- Urządzenie sterowania ruchem (przykłady: CNC, sterowanie wysokością palnika)

- Zmienne procesu (przykłady: prędkość cięcia, ciśnienie gazu, szybkość przepływu)

- Zmienne zewnętrzne (przykłady: zmienność materiału, czystość gazu, doświadczenie operatora)

opracowanie Hypertherm Inc.

Poniższa lista nie jest kompletna, jednak przedstawia zarys ogólnych informacji niezbędnych dla początkujących operatorów urządzeń do cięcia plazmowego.

|

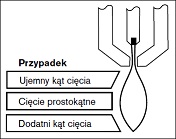

Kątowość |

||

| Dodatni kąt cięcia Więcej materiału zostało usunięte z górnej części ciętej powierzchni niż z dolnej. |

Ujemny kąt cięcia Więcej materiału zostało usunięte z dolnej części ciętej powierzchni niż z górnej. |

Zaokrąglenie górnej krawędzi Małe zaokrąglenie wzdłuż górnej krawędzi ciętej powierzchni. |

|

|

|

|

Żużel |

||

| Żużel przy zbyt dużej prędkości Małe, liniowo ułożone kulki stopionego materiału, które przytwierdzają się wzdłuż dolnej krawędzi cięcia (występują smugi w kształcie litery S; żużel trudno usunąć, wymaga szlifowania). |

Żużel przy zbyt małej prędkości Pieniste lub kuliste nagromadzenia stopionego materiału, który przytwierdza się wzdłuż górnej krawędzi cięcia (mogą występować pionowe smugi; żużel łatwo usunąć, odłupania w dużych kawałkach). |

Opryskana górna część Drobne odpryski stopionego materiału, które zbierają się u góry krawędzi cięcia (bezładnie rozłożone, najczęściej przy plazmie powietrznej). |

|

|

|

|

Wykończenie powierzchni |

||

| Chropowatość W zależności od rodzaju ciętego metalu, może wystąpić chropowatość; chropowatość oznacza, że powierzchnia cięcia nie jest gładka. |

Aluminium Górny element: Powietrze/ Powietrze • Najlepszy do cienkich materiałów o grubości poniżej 3 mm Dolny element: H35/N2 • Znakomita jakość krawędzi • Krawędź odpowiednia do spawania |

Stal czarna Górny element: Powietrze/ Powietrze • Czystość cięcia • Krawędź azotowana • Zwiększona twardość powierzchni Dolny element: O2 • Wyjątkowa jakość krawędzi • Krawędź odpowiednia do spawania |

|

|

|

|

Kolor |

||

| Kolor powstaje w wyniku reakcji chemicznej pomiędzy metalem a gazem plazmowym używanym do cięcia; zmiany koloru są przewidywalne (największa zmienność kolorów występuje przy stali nierdzewnej). Górny element: N2/N2 Środkowy element: H35/N2 Dolny element: Powietrze/Powietrze |

||

|

|

||

Główne nieprawidłowości w procesie cięcia oraz metody ich zapobiegania

Krok 1

Czy łuk plazmowy wykonuje cięcie w odpowiednim kierunku?

Najbardziej proste kąty cięcia znajdują się zawsze z prawej strony, z zastrzeżeniem, że palnik porusza się w przód.

- Należy sprawdzić kierunek cięcia.

- Ustawić kierunek cięcia, jeśli to konieczne.

Łuk plazmowy przy standardowych materiałach eksploatacyjnych zazwyczaj obraca się zgodnie z ruchem wskazówek zegara.

Kontur:

• Palnik przesuwa się zgodnie z ruchem wskazówek zegara.

• Lepsza strona cięcia znajduje się po prawej stronie palnika, ponieważ porusza się on w przód.

Element wewnętrzny (otwór):

- Palnik przesuwa się przeciwnie do ruchu wskazówek zegara.

- Lepsza strona cięcia znajduje się po prawej stronie palnika, ponieważ porusza się on w przód.

Krok 2

Czy wybrany proces jest odpowiedni do rodzaju i grubości materiału podlegającego cięciu?

Należy upewnić się, czy przestrzegana jest specyfikacja z wykresu cięcia:

- Wybrać odpowiedni proces do:

- Typu materiału

- Grubości materiału

- Wymaganej jakości cięcia

- Celów produkcyjnych

- Wybrać odpowiednią plazmę i gaz osłonowy

- Wybrać odpowiednie parametry do:

- Ciśnienia gazu (lub prędkości przepływu)

- Roboczego odsunięcia palnika i napięcia łuku

- Prędkości cięcia

- Sprawdzić, czy używane materiały eksploatacyjne są poprawnie wybrane (skontrolować numery części)

Uwaga: Podsumowując, procesy z niższym natężeniem prądu zapewniają lepszy kąt przecięcia i wykończenie powierzchni, ale prędkości cięcia są mniejsze i tworzy się więcej żużlu.

Krok 3

Czy materiały eksploatacyjne nie są zużyte?

Należy sprawdzić materiały eksploatacyjne pod kątem zużycia

- Wymienić zużyte materiały eksploatacyjne

- Należy zawsze jednocześnie wymieniać dyszę i elektrodę

- Unikać nadmiernego smarowania pierścieni uszczelniających

Uwaga: Aby uzyskać maksymalną wydajność cięcia, należy używać oryginalnych materiałów eksploatacyjnych.

Krok 4

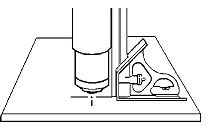

Czy palnik jest prostopadły do elementu obrabianego?

Należy wypoziomować element obrabiany

- Ustawić palnik prostopadle do elementu obrabianego (zarówno od przodu, jak i z boku palnika)

Uwaga: Sprawdzić, czy materiał nie jest zagięty lub zawinięty; w skrajnych przypadkach tego ograniczenia nie da się poprawić.

Krok 5

Czy odsunięcie robocze palnika jest ustawione na prawidłową wysokość?

Robocze odsunięcie palnika należy ustawić na poprawną wartość

- Jeśli jest wykorzystywane sterowanie napięciem, należy ustawić napięcie

Uwaga: Wraz z częściowym zużywaniem się materiałów eksploatacyjnych, należy korygować ustawienia łuku plazmowego, aby zachować robocze odsunięcie palnika. Robocze odsunięcie palnika może wpływać na kąt przecięcia.

Ujemny kąt cięcia: palnik za nisko, należy zwiększyć robocze odsunięcie palnika

Dodatni kąt cięcia: palnik za wysoko, należy zmniejszyć robocze odsunięcie palnika

Uwaga: Nieznaczne zmiany kątów cięcia są normalne, jeśli tylko mieszczą się w tolerancji.

Krok 6

Czy prędkość cięcia nie jest zbyt duża lub zbyt mała?

Należy ustawić prędkość cięcia, jeśli to konieczne

Uwaga: Prędkość cięcia może również wpływać na ilość żużlu.

Żużel przy zbyt dużej prędkości: Zbyt duża prędkość cięcia (smugi tworzone przez łuk z tyłu), należy zmniejszyć prędkość cięcia

Żużel przy zbyt małej prędkości: Zbyt mała prędkość cięcia (progi tworzone przez łuk z przodu), należy zwiększyć prędkość cięcia

Opryskana górna część: Zbyt duża prędkość cięcia, należy ją zmniejszyć

Uwaga: Oprócz prędkości, zarówno skład chemiczny materiału, jak i wykończenie powierzchni mogą wpływać na ilość żużlu; w trakcie nagrzewania się elementu obrabianego w wyniku cięcia może tworzyć się coraz więcej żużlu.

Krok 7

Czy występują problemy z systemem dostarczania gazu?

- Należy znaleźć i naprawić wszystkie wycieki i zatkania

- Używać odpowiedniej wielkości regulatorów oraz linii gazu

- Używać czystego gazu wysokiej jakości

- Jeśli jest wymagane ręczne płukanie, należy potwierdzić zakończenie cyklu płukania

- Należy skonsultować się z dystrybutorem gazu

Krok 8

Czy występują wibracje palnika?

- Należy upewnić się, że palnik jest dobrze przymocowany do suwnicy stołu

- Należy skonsultować się z producentem oryginalnego wyposażenia (OEM); stół może wymagać konserwacji

Krok 9

Czy stół wymaga regulacji?

- Należy sprawdzić i upewnić się, czy cięcie na stole przebiega z określoną prędkością

- Należy skonsultować się z producentem oryginalnego wyposażenia (OEM); prędkość cięcia dla stołu może wymagać regulacji

Zainteresował Cię artykuł?

Może chcesz, byśmy dobrali dla Ciebie odpowiednie rozwiązanie?

Skontaktuj się z nami za pomocą poniższego formularza.